Szczegóły produktów

Wtrysk plastikowy pleśni Starway jest najważniejszym krokiem do produkcji produktów formowanych -. Wszelkie odpowiednie produkty formowane wtryskowo muszą mieć konkretną formę, aby wyraźnie to zdawać sobie sprawę. Jest to kluczowy sprzęt w procesie formowania wtrysku. Wysokie - Wstrzyknięcie plastiku o wysokiej jakości ma bezpośredni wpływ na jakość produktu, wydajność produkcji i koszty.

Zalety wtrysku z tworzywa sztucznego w formach są czterokrotnie:

High - formowanie precyzyjne:

Zdolne do wytwarzania części o złożonych kształtach i wysokiej dokładności wymiarowej.

Wysoka wydajność produkcji:

Nadaje się do masowej produkcji o niskich kosztach jednostkowych.

Elastyczność projektowania:

Formy można dostosować do dostosowania się do różnych specyfikacji, materiałów i wymagań funkcjonalnych.

Wiele Material Support:

Może być używany do wytworzenia szerokiej gamy termoplastów, takich jak ABS, PP, PE itp.

5 najlepszych wspólnych prototypowych formowania wtrysku

Niektóre zalety, wady i cechy pleśni opisano szczegółowo poniżej.

Aluminiowa forma

Charakterystyka pleśni aluminiowych:

Lekki

Niższa gęstość stopu aluminium sprawia, że forma jest lekka i łatwa w przetwarzaniu, transporcie i montażu.

Zmniejsza potrzebę tonażu maszyny do formowania wtrysku i obniża koszty korzystania z urządzeń do przetwarzania.

Wysoka przewodność cieplna

Stopy aluminium mają doskonałą przewodność cieplną, co znacznie skraca czas chłodzenia i poprawia wydajność formowania wtrysku.

Jest to szczególnie korzystne w przypadku szybkiego formowania i krótkiej produkcji cyklu -.

Łatwa zdolność

Aluminium to bardziej miękki materiał, który ułatwia obróbkę CNC, cięcie, wiercenie i inne operacje.

Cykl produkcji jest krótki, zwykle tylko 3-10 dni na ukończenie formy.

Przewaga kosztowa

Koszty produkcji są niższe niż formy stalowe, co sprawia, że nadaje się do małych projektów produkcyjnych - z ograniczonym budżetem.

Złożone procesy obróbki cieplnej i utwardzania nie są wymagane, co dodatkowo obniża koszty produkcji.

Dobre wykończenie powierzchni

Powierzchnia aluminium jest łatwa do wypolerowania, piaskowania, anodowana itp., Które mogą spełniać określone wymagania dotyczące wyglądu.

Zalety aluminiowych form:

Krótki cykl produkcji

Od projektu do dostawy, aluminiowe formy zwykle zajmują tylko 3 dni do 2 tygodni, co jest szybsze niż tradycyjne stalowe formy.

Przystępny

Nadaje się do potrzeb produkcji małej partii lub reklamy -, może znacznie zmniejszyć początkowe koszty rozwoju.

Elastyczny

Strukturę pleśni można łatwo dostosować, co jest odpowiednie do szybkiego iteracyjnego procesu rozwoju produktu.

Odpowiednie dla szerokiej gamy produktów

Złożone kształty lub cienkie - części mury można wytwarzać w celu spełnienia zróżnicowanych wymagań dotyczących projektowania produktu.

Łatwa konserwacja

Obróbka powierzchni formy aluminiowej jest prosta, przy niskich kosztach utrzymania.

Wady pleśni aluminiowych:

Krótkie życie na służbie

Stop aluminium ma niską twardość i odporność na ścieranie. Zwykle może wytrzymać tylko 500-10 000 zastrzyków, które nie mogą zaspokoić popytu na masową produkcję.

Słaba odporność na ciepło

Aluminium ma ograniczoną zdolność do wytrzymywania wysokich temperatur, a wtrysk temperatury przedłużenia - może prowadzić do deformacji pleśni.

Niewystarczająca siła

W przypadku produktów wymagających wysokiej wytrzymałości lub ultra - wtrysku pod wysokim ciśnieniem (np. Plastiki wzmocnione włóknem szkła), aluminiowe formy mogą nie być odpowiednie.

Ograniczona precyzja

Chociaż aluminiowe formy mogą osiągnąć wyższą precyzję, zdolność kontroli tolerancji jest nadal nieco gorsza w porównaniu z wysokimi stalowymi formami -.

Scenariusze dla form aluminiowych:

Rozwój prototypu

Sprawdź wykonalność projektu i szybko wygeneruj próbki do testowania.

Mała produkcja partii

Zatrzymaj zapotrzebowanie na dziesiątki do tysięcy elementów, odpowiednich do produkcji próbnej i etapu testowania rynku.

Weryfikacja produktu

Wyprodukuj próbki zbliżone do produkcji masy do weryfikacji funkcjonalnej lub demonstracji wyglądu.

Projekty krótkiego czasu realizacji

Złóż wniosek do zadań produkcyjnych o ścisłych czasach dostawy, aby obsługiwać szybki zwrot.

Elastyczna stalowa pleśń

Charakterystyka miękkich stalowych form:

Umiarkowana siła

Twardość materialna wynosi zwykle między 28 - 32 HRC, co może zaspokoić potrzeby formowania wtryskowego o średnim objętości (5000 do 50 000 cykli).

Łatwiejsza w pracy niż twarde stalowe formy, zdolne do wytrzymania określonego poziomu wytrzymałości i ciśnienia.

Lepsza odporność na ścieranie

Miękka stal ma lepszą odporność na zużycie niż formy aluminiowe, dzięki czemu nadaje się do dłuższych czasów cyklu.

Umiarkowany koszt

Niższe koszty w porównaniu z twardymi stalowymi formami, ale znacznie wyższa siła i żywotność serwisowa niż formy aluminiowe, odpowiednie do projektów średnich o ograniczonych budżetach.

Łatwe do zmodyfikowania

Wysoka wytrzymałość materiału umożliwia łatwe przetwarzanie i regulowanie formy po próbie pleśni, wspierając optymalizację projektowania.

Wszechstronność

Można użyć do tworzenia złożonych struktur lub multi - form, aby zaspokoić szeroki zakres potrzeb produktu.

Zalety elastycznych stalowych form:

Dłuższe życie

Zazwyczaj obsługuje dziesiątki tysięcy cykli wtrysku, co czyni go odpowiednim dla mediów - potrzeb produkcyjnych.

Umiarkowany czas cyklu

Prędkość przetwarzania jest szybsza niż prędkość twardej stalowej. Ale nieco wolniej niż w przypadku form aluminiowych, z ogólnym cyklem produkcyjnym wynoszącym około 2-4 tygodni.

Koszt - skuteczny

Równowaga między siłą, życiem i kosztami. Jest szczególnie odpowiedni do testowania funkcji, produkcji prób i niektórych projektów masowej produkcji.

Odpowiedni dla szerokiej gamy tworzyw sztucznych

Dostosowane do formowania wtrysku większości tworzyw sztucznych inżynierii, w tym ABS, PC, PP itp.

Wyższa precyzja

W porównaniu z formami aluminiowymi elastyczne stalowe formy mogą osiągnąć wyższą dokładność wymiarów i wykończenie powierzchni.

Wady miękkich stalowych form:

Ograniczona twardość

Słaby dla ultra - High - formowanie wtrysku siły ciśnieniowej lub przetwarzanie szkła - Fibre - materiały wzmocnione

Słaba odporność na korozję

Podatne na rdzę w środowisku wysokiej wilgotności lub kwaśnych, wymagających regularnego utrzymania i stosowania inhibitorów rdzy.

Waga ciężka

Cięższe niż aluminiowe formy, co powoduje wyższe koszty transportu i montażu.

Długowieczność nie jest tak dobra, jak twarde stalowe formy

Nie można obsługiwać długich potrzeb Mass Production Mass Production. Nie nadaje się do projektów o więcej niż milion cykli.

Typowe materiały do miękkich stalowych form

P20 Stal

Powszechnie stosowany stal do formy o niskiej twardości, twardość w 28-32 HRC, odpowiednia do produkcji średniej objętości.

Dobra wykonalność, umiarkowana odporność na zużycie, koszt - skuteczny.

718 Stal

Chrom - zawierający stal pleśni ma dobrą odporność na zużycie i odporność na korozję.

Powszechnie stosowane w wymagających formach wtryskowych, takich jak przezroczyste części i części precyzyjne.

S50C Stal

Stal narzędziowa, która jest niedroga, ale mniej trwała.

Odpowiednie dla krótkiego - Projekty budżetowe lub niskie -.

Nak80 Steel

Wysoce wypolerowana stal jest odpowiednia do produktów wymagających wysokiego wykończenia powierzchni, takich jak obudowy kosmetyczne.

Porównanie miękkich stalowych form z innymi formami

| Charakteryzacja | Miękkie stalowe formy | Formy aluminiowe | Twarde stalowe formy |

| Twardość | Umiarkowany | Niżej | Wysoki |

| Koszty | Umiarkowany | Niżej | Wysoki |

| Czas cyklu | 2-4 tygodnie | 3-10 dni | 4-6 tygodni |

| Odpowiednie partie | 5,000-50,000 | 500-10,000 | 50 000 lub więcej |

| Trwałość | Umiarkowany | Stosunkowo niski | Stosunkowo wysokie |

| Zmodyfikuj trudność | Łatwe do zmodyfikowania | Bardzo łatwe do zmodyfikowania | Trudniej do zmodyfikowania |

Formy do drukowania 3D

Cechy formy drukowanych 3D:

Wysoka elastyczność

Złożone kształty geometryczne można wydrukować z wysokim stopniem swobody projektowania, umożliwiając realizację struktur trudnych do produkcji metodami przetwarzania, takich jak wewnętrzne kanały chłodzenia i lekki projekt.

Krótki cykl produkcji

Zwykle 1-3 dni na ukończenie produkcji pleśni, w porównaniu z tradycyjną pleśnią, aby zaoszczędzić dużo czasu.

Niski koszt

Szczególnie odpowiednia dla małych partii lub jednej produkcji czasowej -, unikając wysoko z góry inwestycji tradycyjnych form.

Różnorodność materialna

Do regulacji wydajności formy można zastosować plastikowe, światłoczułe żywicę, metalu proszku i inne materiały zgodnie z zapotrzebowaniem.

Nadaje się do projektowania weryfikacji

Prototypowe formy można szybko wykonać w celu weryfikacji projektowania produktu lub małej produkcji próby-.

Zalety z formy drukowanej 3D:

Szybka produkcja

Od projektowania po formowanie w ciągu kilku godzin do dni, odpowiednie do szybkiej iteracji i walidacji.

Niski koszt

Eliminuje potrzebę drogiego tradycyjnego stalowego stali i urządzeń do obróbki, co sprawia, że jest szczególnie odpowiednia do produkcji i projektów experimentalnych o niskiej produkcji -.

Produkcja złożonej struktury

Łatwa implementacja struktur wewnętrznych, ukształtowanych powierzchni i optymalizacji funkcjonalnej, takich jak hydrodynamiczne kanały chłodzenia.

Zmniejszone marnotrawstwo materiałowe

Produkcja addytywna wykorzystuje tylko potrzebne materiały i jest bardziej przyjazne dla środowiska niż tradycyjne procesy cięcia.

Wsparcie optymalizacji projektowania

Elastyczność w celu modyfikowania projektów form w razie potrzeby podczas produkcji, aby szybko dostosować się do zmian popytu.

Wady form drukowanych 3D:

Krótsza żywotność

W porównaniu z tradycyjnymi stalowymi formami, formy drukowane 3D - są mniej trwałe i nie nadają się do przedłużającego się stosowania pod wysokim ciśnieniem i wysokim temperaturą.

Ograniczone obciążenie - pojemność łożyska

Zwłaszcza formy wykonane z tworzywa sztucznego lub żywicy są łatwe do zdeformacji lub uszkodzenia w procesie odlewania wstrzyknięcia lub śmierci -.

Ograniczona precyzja i jakość powierzchni

Tekstura drukowanej warstwy może wymagać dodatkowego przetwarzania, a wykończenie powierzchni nie jest tak dobre jak tradycyjne formy.

Ograniczenia materialne

Chociaż dostępna jest metalowa technologia drukowania 3D, koszt jest wysoki, a wspólne formy żywicy lub plastikowe są ograniczone pod względem zastosowania.

Niewystarczająca pojemność wsadowa

Nadaje się do produkcji lub walidacji małej próby wsadowej, ale nie nadaje się na długą produkcję masową -.

Wybór materiałów dla form drukowania 3D:

Żywica światłoczula

Nadaje się do testu lub weryfikacji formowania wtrysku przez niewielkie okres, z lepszą dokładnością formowania i wydajnością szczegółowości.

Plastik (np. PLA, ABS)

Formy drukowane przy użyciu technologii FDM, niskich kosztów, ale niższej odporności na ciepło i wytrzymałości.

Metale

Formy drukowane przy użyciu metalowego proszku (np. Stal nierdzewna, stop aluminium) są odpowiednie dla wysokiej wytrzymałości i wysokich potrzeb precyzyjnych, przy wyższych kosztach.

Materiały kompozytowe

Drukowanie form przez wzmocnione plastikowe lub kompozytowe materiały dla zwiększonej trwałości i funkcjonalności.

Porównanie form drukowanych 3D i tradycyjnych form:

| Charakteryzacja | Formy do drukowania 3D | Tradycyjne formy |

| Cykl produkcyjny | 1-3 dni | 2-6 tygodni |

| Koszty | Do średniego | Od środka do wysokiego |

| Odpowiedni rozmiar partii | Małe ilości (<1000 pieces) | Large quantities (>5000 sztuk) |

| Elastyczność produkcyjna | Wysoki | Niski |

| Life Service | Krótki | Długi |

| Złożona struktura | Łatwa realizacja | Trudna realizacja |

Silikonowa pleśń

Cechy silikonowych form:

Wysoka elastyczność i plastyczność

Materiał silikonowy ma dobrą elastyczność i plastyczność. I może dokładnie odtworzyć szczegóły powierzchni formy matki, odpowiednie do złożonych kształtów geometrycznych.

Odporność na wysoką temperaturę i stabilność chemiczna

Wysokie - wysokiej jakości formy silikonowe są zwykle odporne na wysokie temperatury (-60 stopni do 250 stopni) i są odporne na większość chemikaliów.

Niski koszt

Niskie koszty produkcji sprawiają, że są one szczególnie odpowiednie dla małych - produkcji i szybkiego prototypowania.

Krótki cykl produkcji

Proces produkcyjny jest prosty, zwykle 1-3 dni na ukończenie produkcji pleśni i zastosowanie jej.

Szeroki zakres aplikacji

Można użyć do formowania szerokiej gamy materiałów, w tym żywic, poliuretanu, wosku, metali o niskiej temperaturze topnienia itp.

Zalety silikonowych form

Prosta produkcja

Prosty proces produkcji, nie ma potrzeby złożonego sprzętu lub procesów.

Low - zdolność adaptacji kosztów

Idealny do małej produkcji partii lub szybkiego prototypowania, przy znacznych oszczędnościach kosztów rozwoju.

Dokładność wysokiej reprodukcji

Może dokładnie odtworzyć szczegóły głównej formy, w tym drobne tekstury i złożone struktury.

Elastyczny

Łatwy w uwolnieniu formy, unikając uszkodzenia gotowego produktu.

Szeroki wybór materiałów

Może być stosowany do formowania szerokiej gamy materiałów, takich jak żywica, poliuretan, gips i metale o niskiej temperaturze topnienia.

Wady silikonowych form:

Krótkie życie na służbie

W porównaniu z metalowymi formami silikonowe formy mają krótszy odporność na zużycie i żywotność. I ogólnie może wytwarzać tylko dziesiątki do setek produktów.

Ograniczone właściwości mechaniczne

Formy silikonowe mają niską twardość i wytrzymałość, co utrudnia wytrzymanie wysokiego - ciśnienie lub wysokie - formowanie wtrysku temperatury.

Niewystarczająca stabilność wymiarowa

Formy silikonowe są podatne na odkształcenie z powodu powtarzanego użycia, wpływając na dokładność wymiarową produktów.

Wrażliwy na środowisko

Materiały silikonowe są podatne na wilgotność i temperaturę i muszą być przechowywane w odpowiednich warunkach.

Wybór materiału do formy silikonowej:

Przezroczysty silikon

W przypadku form o wysokiej precyzji i zastosowań form wizualnych.

Silikon o wysokiej twardości

Zapewnia lepszą odporność na ścieranie i stabilność wymiarową i jest odpowiednia do małej produkcji partii -.

Silikon z klasy spożywczej

Używany do tworzenia pleśni żywności, takich jak formy czekolady i ciasta.

Silikon przemysłowy

Nadaje się do produkcji części przemysłowych, takich jak części samochodowe, uszczelki itp.

Forma żywicy epoksydowej

Charakterystyka form żywicy epoksydowej:

Wysoka wytrzymałość i odporność na zużycie

Żywica epoksydowa stwardnieje, tworząc twardą powierzchnię, która może wytrzymać wysokie naprężenie mechaniczne, odpowiednie dla złożonych procesów i długie - użycie czasu.

Dobra odporność chemiczna

Odporny na kwas, alkaliczne i większość rozpuszczalników chemicznych, szczególnie odpowiednie do formowania impregnacji żywicy materiałów kompozytowych.

Doskonała stabilność termiczna

Formy żywicy epoksydowej mogą wytrzymać wysokie temperatury (zwykle 120 stopni -180 stopni, specjalna epoksyja może wytrzymać do 250 stopni), odpowiednie do procesu formowania gorącego prasy.

Dokładność wysokiej wymiaru

Niski kurczenie się utwardzania (zwykle mniej niż 1%) utrzymuje dokładność szczegółów i kształtu mistrzowskiej formy.

Wysoka gładkość powierzchni

Powierzchnię formy można wypolerować do efektu lustrzanego, co pomaga poprawić jakość gotowego produktu i efekt uwalniania.

Zalety pleśni żywicy epoksydowej:

Stosunkowo niski koszt produkcji

Niższy koszt niż metalowe formy, odpowiednie do produkcji małej działki i prototypowania.

Lekki

W porównaniu z metalowymi formami, formy żywicy epoksydowej mają lżejszą wagę, dzięki czemu są łatwiejsze w obsłudze i manipulacji.

Wysoka odporność na korozję

Odporny na szeroki zakres rozpuszczalników i materiałów chemicznych, przedłużając żywotność formy.

Wysoka elastyczność przetwarzania

Właściwości pleśni można regulować za pomocą wypełniaczy lub innych materiałów wzmacniających, aby zaspokoić szeroki zakres potrzeb procesowych.

Możliwość szybkiego formowania

Krótki cykl produkcji, odpowiedni dla szybkiej reakcji na popyt rynkowy.

Wady pleśni żywicy epoksydowej:

Ograniczona trwałość

W porównaniu z metalowymi formami, formy żywicy epoksydowej są mniej odporne na uderzenie i ścieranie. I są odpowiednie dla masy i średniego - Mass Production.

Niższa przewodność cieplna

Przewodność cieplna jest niższa niż formy metalowe, co może zmniejszyć wydajność w niektórych procesach grzewczych.

Wysokie wymagania dotyczące zdemolowania

Łatwo jest uszkodzić powierzchnię formy podczas demoldingu, dlatego konieczne jest użycie wysokiej jakości środka uwalniania formy -.

Łatwy do zdeformowania w dużych rozmiarach

Duże formy rozmiaru - mogą być zdeformowane pod naprężeniem lub wysokim środowiskiem temperaturowym -.

Opieka i konserwacja pleśni żywicy epoksydowej:

Wyczyść powierzchnię

Oczyść powierzchnię formy po każdym użyciu, aby uniknąć uszkodzenia resztek formy.

Regularna inspekcja

Regularnie sprawdzaj formę pod kątem pęknięć, deformacji lub zużycia.

Zastosowanie środka uwalniania pleśni

Zastosuj równomiernie środek uwalniania, zanim każdy użyje, aby zmniejszyć uszkodzenie powierzchni formy.

Środowisko przechowywania

Przechowuj formę w suchym i chłodnym miejscu, unikaj bezpośredniego światła słonecznego lub środowiska temperaturowego wysokiego -.

Naprawa i renowacja

Jeśli pleśń zostanie uszkodzona, można ją naprawić za pomocą materiału żywicy epoksydowej, aby przedłużyć żywotność obsługi formy.

Tabela porównawcza liczby razy używa się pleśni

Tabela porównawcza liczby razy stosuje się prototypową formę

| Typ pleśni | Cykl produkcyjny | Liczba używanych | Obowiązujące scenariusze |

| Aluminiowa forma | 5-15 dni | Około 500-1000 razy | Nadaje się do produkcji małej partii lub rozwoju prototypu, rzadziej stosowania, odpowiednie do szybkiego prototypowania. |

| Elastyczna stalowa pleśń | 10-30 dni | Około 5000-10000 razy | Nadaje się dla małych i średnich - Produkcja partii, dłuższa żywotność serwisowa, odpowiednia do masowej produkcji o średnich wymaganiach precyzyjnych. |

| Silikonowa pleśń | 2-7 dni | Około 10-50 razy | Nadaje się do szybkiego prototypowania, produkcji małej partii lub dzieła sztuki itp. Ograniczone użycie, łatwo uszkodzone, odpowiednie do części o złożonych kształtach. |

| Formy do drukowania 3D | 1-7 dni | Około 10-100 razy | Nadaje się do produkcji o niskiej objętości, prototypowaniu lub złożonych części w kształcie, ale słabej trwałości i nie nadającej się do długotrwałego użycia. |

| Forma żywicy epoksydowej | 5-10 dni | Około 100-500 razy | Mające zastosowanie do małej i średniej produkcji masy wielkości, wyższa precyzja, stosunkowo częstsze stosowanie, ale wciąż mniej trwałe niż metalowe formy. |

Jak wybrać najlepszą odpowiednią formę wtrysku?

Ilość próbki

Wymagania produktu

Koszt czasu

Ograniczenia budżetowe

Należy zauważyć, że wybór wszystkich prototypów formowania wtrysku powinien najpierw odnosić się do własnych wymagań i ceny produktu, kombinację tych dwóch, aby wybrać najbardziej odpowiednie prototypowe formy

Proces produkcji wtrysku plastikowego

Poniższe sześć punktów jest niezbędnymi procesami podczas produkcji pleśni

Analiza popytu na klienta: Przed wyprodukowaniem wtrysku plastikowego trzeba najpierw komunikować się z klientem, aby zrozumieć konkretne wymagania produktu, takie jak wygląd, funkcja, materiał, siła, rozmiar itp. ... W tym czasie konieczne jest również rozważenie projektu produkcji (DFM) produktu formowanego wtryskowego, aby upewnić się, że projekt może być płynnie przetworzony i wyprodukowany przez formę.

Analiza przepływu pleśni: Analiza przepływu pleśni jest komputerową symulacją procesu formowania wtryskowego, aby przewidzieć ścieżkę przepływu stopu plastikowego, rozkładu temperatury, zmian ciśnienia i innych informacji. Pomaga zidentyfikować potencjalne problemy, takie jak bąbelki, krótkie strzały, nierównomierne chłodzenie itp., A następnie zoptymalizować projekt wtrysku z tworzywa sztucznego.

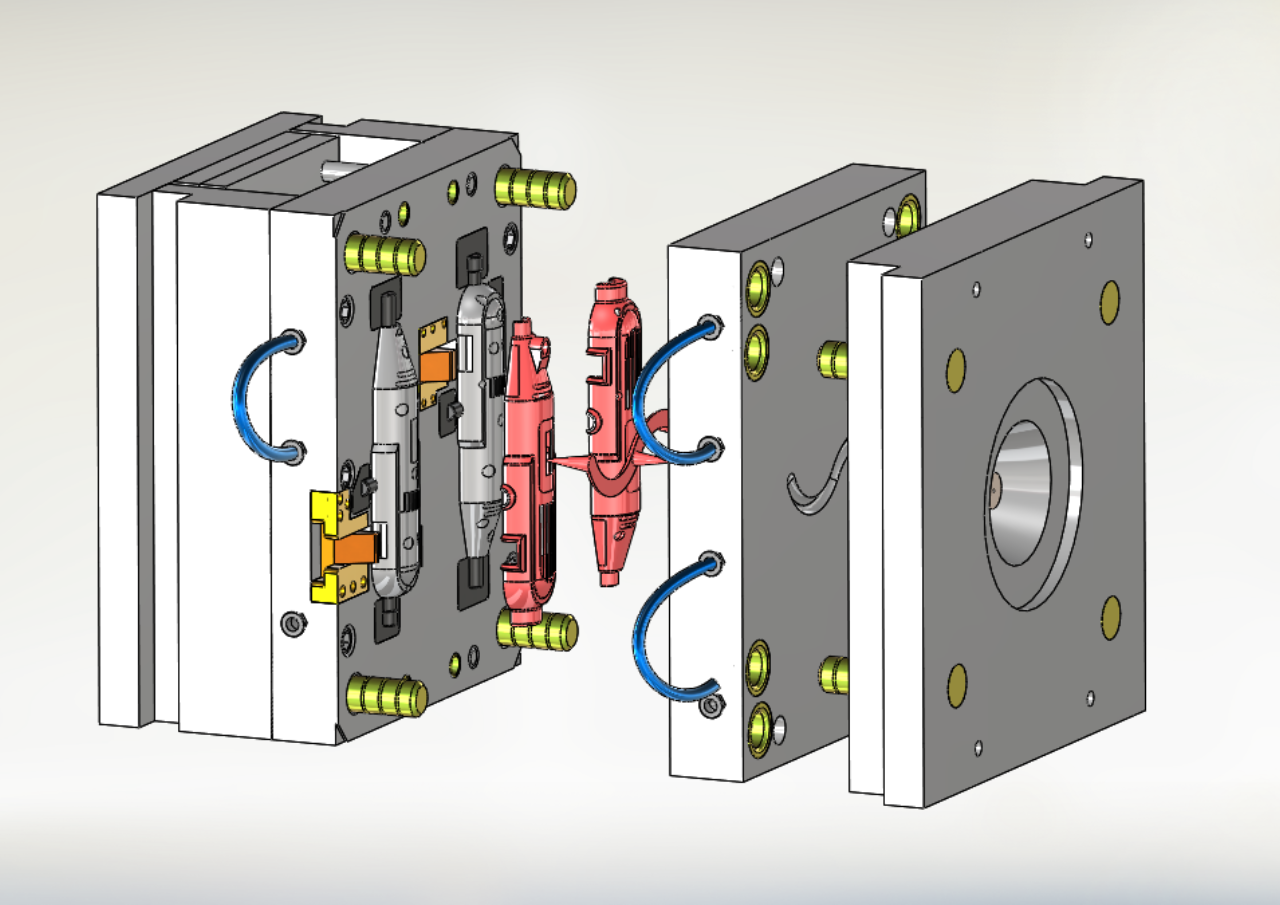

Projekt 3D:Inżynierowie pleśni używają profesjonalnego oprogramowania CAD (np. Solidworks, Catia, UG itp.) Do narysowania konstrukcji formy 3D. Proces projektowania obejmuje konstrukcję konstrukcyjną wtrysku plastikowego pleśni, konstrukcję wnęki pleśni, konstrukcję systemu chłodzenia, konstrukcję bram i biegaczy, konstrukcję systemu wyrzutu i tak dalej. Celem projektu jest zapewnienie wydajnej pracy i długiego - stabilność wtrysku plastikowego pleśni.

Konstrukcja strukturalna pleśni:Podstawowa struktura wtrysku z tworzywa sztucznego obejmuje stałą pleśń, ruchomą pleśń, system nalewania, system chłodzenia, system wyrzutów i tak dalej. Projekt każdej części musi być precyzyjnie skoordynowany, aby zapewnić, że pleśń może działać płynnie.

Projekt wnęki:Zgodnie z kształtem, rozmiarem i złożonością produktów z tworzywa sztucznego zaprojektowane są wnęki pleśni formy, a liczba wnęk może być jedną formą - wnęki lub multi- formy. Formy wnęki multi - są zwykle wykorzystywane do produkcji masowej w celu zwiększenia wydajności.

Projekt systemu chłodzenia:Projekt systemu chłodzenia bezpośrednio wpływa na cykl formowania i jakość produktu. Zaprojektowany system chłodzenia dobrze - może szybko schłodzić plastik, skrócić czas cyklu i uniknąć wypaczenia i deformacji produktu.

Wybór maszyny do formowania wtrysku:Zgodnie z wielkością, wagą i ciśnieniem wtrysku formy wybierz odpowiednią maszynę do formowania wtrysku.

Wszystkie te zadania mają być jasne, zanim będzie musiała zostać zaprojektowana produkcja pleśni. Potrzebna jest dobra pleśń, od popytu klienta do dokładności produkcji każdej części pleśni do rozważenia!

Wybór materiału:

Stalowa pleśń:Zwykle używają stali o wyższej twardości, takiej jak P20, H13, S136 itp. Jest odpowiednia do masowej produkcji i ma długą żywotność.

Aluminiowa forma:Formy aluminiowe są lekkie, mają krótkie cykle przetwarzania i nadają się do małej partii lub szybkiej produkcji prototypowej.

Miękka stalowa pleśń:używane do produkcji objętości niskiej do średniego -, z dobrym kosztem -.

Plastikowe formy:odpowiednie dla niektórych prostych potrzeb formowania i zwykle stosowane do produkcji produktów o niskiej -.

Proces obróbki:

Szorstka obróbka:Po pierwsze, centra obróbki CNC i tokarki CNC są używane do zgrubnej obróbki do usuwania nadmiaru materiału i utworzenia ogólnego kształtu formy.

Wykończeniowy:Następnie forma jest wykończona przy użyciu sprzętu precyzyjnego wysokiego -, aby zapewnić dokładność wymiarów i wykończenie powierzchni. W celu wykończenia złożone części detali można obrabiać za pomocą urządzeń do wypisu elektrycznego (EDM).

System chłodzący:Otwory chłodzące i biegacze są dokładnie obrabiane przez maszyny wiertnicze CNC, aby zapewnić optymalne chłodzenie.

Polerowanie i poszycie:Polerowanie odbywa się na powierzchni formy, aby zapewnić, że powierzchnia produktu końcowego jest gładka i wolna od zarysowań i niedoskonałości. Tymczasem, aby zwiększyć trwałość pleśni, do powierzchni formy można dodać obróbkę takie jak chromowanie lub azotowanie.

Montaż:Montuj każdą przetworzoną część w kompletną formę, aby zapewnić, że każda część jest dobrze skoordynowana i płynnie porusza się.

Debugowanie: Po zainstalowaniu formy na wtrysku formującej maszyna do listwy, wykonaj formę próbną. Sprawdź jakość formowanych produktów podczas procesu formowania próbnego, w tym wygląd, rozmiar, wady formowania i tak dalej. W tym samym czasie w razie potrzeby przeprowadzane jest Fine -, takie jak modyfikacja konstrukcji bramki i optymalizacja systemu chłodzenia.

Test funkcjonalny:Aby upewnić się, że pleśń może działać prawidłowo, system wyrzutu, system chłodzenia i system nalewania muszą działać skutecznie.

Ten krok polega na zapewnieniu, że późniejsza produkcja jakości produktu nie jest niezbędne, aby wykonać dobrą robotę we wszystkich aspektach debugowania późniejszego produkcji produktów w celu osiągnięcia pożądanych rezultatów!

Kontrola wymiarów:Pomiar wymiaru jest przeprowadzany przez precyzyjne narzędzia pomiarowe, takie jak maszyna pomiarowa współrzędnych (CMM) w celu zapewnienia precyzji przetwarzania formy.

Kontrola formy próbnej: Przeprowadź faktyczne formy próbne, aby sprawdzić, czy wytworzone części tworzyw sztucznych spełniają wymagania projektowe i czy istnieją bąbelki, wady lub wady kształtu.

Spójność produktu:Przeprowadź weryfikację przed masową produkcją, aby zapewnić spójność produktu podczas masowej produkcji.

Ten krok jest akceptacją, która bezpośrednio określi późniejszą produkcję produktów, ale także najważniejszy krok!

Regularna konserwacja:Regularnie czyścić i sprawdź formy. I napraw wszelkie zużyte lub uszkodzone części w czasie, aby przedłużyć żywotność obsługi form.

Smarowanie i antykorozja:Regularnie napełnij formę smarem, aby zapobiec rdzy i korozji, szczególnie na zużytych otworach chłodzących i ruchomych częściach.

Ten etap tego procesu jest przedłużenie żywotności serwisowej wtrysku plastikowego pleśni, co powoduje niższe koszty poszczególnych produktów.

Od analizy popytu, projektowania formy i przetwarzania po końcowe montaż i debugowanie, każdy krok określa jakość pleśni i produkt końcowy. Stale optymalizując projekt i wybierając odpowiedni materiał do wtrysku plastikowego pleśni, producenci mogą zapewnić wysokiej jakości wtrysk plastikowy o wysokiej jakości, aby zaspokoić potrzeby produkcyjne klientów i zapewnić wydajną produkcję produktów.

Wymagania produktu

1.Rozmiar produktu, kształt i wymagania funkcjonalne.

2.Wymagania dotyczące jakości powierzchni (np. Glos, tekstura).

Wybór materiału

Właściwości materiałów z tworzyw sztucznych, takich jak płynność, skurcz i wysoka - odporność na temperaturę.

Życie pleśni

1.Odporność na zużycie i twardość materiału pleśni (np. P20, stal H13 itp.).

2.Proces obróbki powierzchni (np. Chromie, azotowanie) w celu przedłużenia żywotności serwisowej.

Precyzja przetwarzania

Zapewnij precyzyjne dopasowanie części pleśni, aby uniknąć wad, takich jak latające krawędzie i wypaczanie produktów.

Wydajność chłodzenia

Projekt systemu chłodzenia bezpośrednio wpływa na czas cyklu formowania i wydajność produkcji.

Wydajność produkcji

Czy użyć multi - konstrukcji wnęki, zautomatyzowanego demoldingu itp., Aby poprawić prędkość produkcji.

Wtryskowe formowanie średnie serwisowe odniesienie

| Średnia typu pleśni | Aluminiowa forma |

| Zwykła stalowa pleśń | 500 000 ~ 1 000 000 czasów matrycy |

| Wysokiej jakości stalowa pleśń | 1 000 000 ~ 2 000 000 czasów matrycy i powyżej |

| Aluminiowa forma | 10 000 ~ 100 000 czasów matrycy |

Bardziej szczegółowe dane poniżej

| Główny produkt | Forma wtrysku plastikowego, forma medyczna, IML/IMD, 2K wtryskowa forma, silikonowa forma gumowa, odlewanie, prototyp, młyn CNC, CNC obrócenie... |

| Format pliku | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, próbka |

| Materiał z tworzywa sztucznego | Hips ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Czas realizacji form | 20-35 dni zależy to od wielkości i struktury produktu |

| Czas realizacji produkcji masowej | 25-30 dni zależy to od wielkości i struktury produktu |

| Zakres wagi produktu | 1G do 5000 g |

| Precyzja pleśni | +/- 0,01 mm |

| Życie pleśni | 300K-500K ujęcia, zaktualizuj formy za darmo |

| Wnęka pleśni | Pojedyncza jama, multi -. |

| System biegaczy | Hot Runner i Cold Runner. |

| Sprzęt | 1. Maszyny rozwojowe w kształcie szwajcarskiego Mikron Wysoka wydajność centrum obróbki, szwajcarskie Mikron Sight Prędkość CNC Centrum, Japan Makino CNC Milling Center, Tajwan Well Head CNC Center Center, Swiss Charmilles EDM Center, Japonia, Japonia Makino Edge 3S Sinker EDM ... 2. Maszyna wykończenia komponentu: Henghui Sing & Bio - maszyna do wyściółki, linia rozpylania oleju oleju 100 000 ... 3. Machenerka inspekcyjna: Toyo w pełni elektryczna maszyna do formowania wtrysku Si - pięć, maszyna do wtrysku Yizumi, wtrysk Donghua Maszyna, maszyna haitańska, maszyna wtrysku Sumitomo, haitańska maszyna do podwójnej formowania ... |

| Sprzęt maszyn wtrystycznych | Zgodnie z precyzją produktu dla wyboru innego modelu 80T, 120T, 250T, 450T, 800T, 1200T Maszyna wtrysku. |

| Obróbka powierzchniowa | Polerowanie, malowanie, chromowanie, anodowanie, szczotkowanie, badanie jedwabiu, przenoszenie wody, cięcie laserowe, pokrycie skóry, teksturę, sanblasting, złocie, malarstwo UV… |

| Kolor | Biały, czarny, czerwony, niebieski ... Zgodnie z wymogami klienta. |

| Kontrola | 100% kontroli QC, QA przed wysyłką. |

| Zastosowania | Wszystkie rodzaje samochodów, część zamienna, maszyny, urządzenie domowe, produkty elektroniczne, urządzenia medyczne, artykuły papiernicze, komputery, przełączniki zasilania, przełączniki miniaturowe, architektura, towar i sprzęt do klimatyzacji, sprzęt i plastikowe formy, sprzęt sportowy i sprzęt sportowy i Prezenty i więcej. |

| System kontroli jakości | Certyfikacja systemu zarządzania jakością ISO9001. |

| Pakiet | Zgodnie z wymogami klienta |

Nasze usługi

Projektowanie i inżynieria formowania wtrysku

1.Projektowanie pleśni z 4 inżynierami z 5-10 lat doświadczenia

2.Modelowanie stałe 3D

3.Dostosowanie parametrów procesu

4.Analiza przepływu pleśni

Tworzenie formowania wtrysku

1.W - przetwarzanie i produkcja pleśni domowej („Nigdy nie outsourcujemy!”)

2.100+ World - Precyzyjne urządzenia do obróbki

3.Tolerancje ± 0,001 mm

4.Certyfikowane standardy ISO 9001

Produkcja części tworzyw sztucznych

1.20+ 35 tony - 1200 tony maszyny do formowania wtrysku

2.Setki materiałów termoplastycznych do wyboru

3.Ścisła kontrola jakości: IQC, IPQC, FQC

4.Dostosowane opakowanie i pakowanie po formowaniu wtrysku

Rodzaje formowania wtrysku:

-

Klasyfikowane według liczby wnęk pleśni:

-

Single - pleśń jamy:kształtowanie jednego produktu na raz, odpowiedni dla małych partii lub produktów precyzyjnych wysokich -.

-

Multi - pleśń jamy:Tworzenie wielu produktów jednocześnie poprawia wydajność produkcji, odpowiedni do masowej produkcji.

-

-

Sklasyfikowane według struktury pleśni:

-

Dwie płytki:Prosta struktura, odpowiednia do ogólnych produktów z tworzywa sztucznego.

-

Trzy - platen plex:Zwiększ funkcję separacji systemu nalewania, odpowiedni dla złożonych produktów lub multi - karmienia punktowego.

-

-

Sklasyfikowane według aplikacji:

-

Hot Runner Form:Zmniejsz odpady i popraw skuteczność formowania, ogrzewając system biegaczy.

-

Formy zimnego biegacza:Tradycyjne formy to niższe koszty, ale wytwarzają więcej złomu.

-

Struktura formowania wtrysku:

-

Główne elementy formy:

Dynamiczna i stała pleśń:Forma składa się z dynamicznej formy (zamontowanej na ruchomym szablonie maszyny do formowania wtryskowego) i stałej formy (zamontowanej na stałym szablonie), które są zamknięte w celu utworzenia wnęki pleśni.-

Wnęka i rdzeń:Wnęka określa kształt produktu, a rdzeń tworzy wewnętrzną strukturę produktu.

-

System nalewania:Obejmuje główne kanały przepływowe, kolektory, bramy i zimne kieszenie, które są używane do transportu topnienia plastiku do jamy pleśni.

-

System chłodzenia:Pomaga stopionym plastikiem szybko zestalić się i formować poprzez chłodzenie dróg wodnych.

-

Układ wydechowy:Wyczerpuje powietrze lub topni gaz z wnęki pleśni, aby uniknąć wad.

-

System demoldingu:w tym szpilki wyrzucające, płytki push itp., Używane do wyrzucania formowanego produktu z formy.

-

-

Struktura pomocnicza:

-

Przewodnika filaru i tuleje przewodników:Upewnij się, że dokładność wyrównania ruchomych i stałych form.

-

Podstawa pleśni:Naprawia i obsługuje komponenty pleśni, zapewniając siłę i stabilność.

-

Arkusz wyświetlania szczegółów materiału

| Tworzywo | Zalecana grubość ściany [mm] | Zalecana grubość ściany [cale] |

| Polipropylen (pp) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polietylen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polistyren (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Poliuretan (pur) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Poliwęglan (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| POM (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| ZERKAĆ | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikon | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Pokaż przypadku produktu

Siła fabryki Starway

Nasza bezpłatna infolinia serwisowa: +86 15821850866

13

lata

Pracujemy w branży od 2011 roku

5

Zespoły

Mamy 5 zespołów, które są zespołem ds. Rozwoju rynku, 4 warsztatami przetwarzania, zespół zakupowy, zespół inżynierski i zespół kontroli jakości.

3

Prototyp dnia

Możemy prototypować produkt w zaledwie 3 dni

Jeśli jesteś zainteresowany naszymi produktami lub chcesz tworzyć i dostosowywać produkty, skontaktuj się z nami.

Popularne Tagi: wtrysk plastikowy pleśni, producenci wtrysku plastikowego, dostawcy, fabryka fabryczna